2022/3/31

- 3Dモデリング

- 設計・製図

- 調査・解析

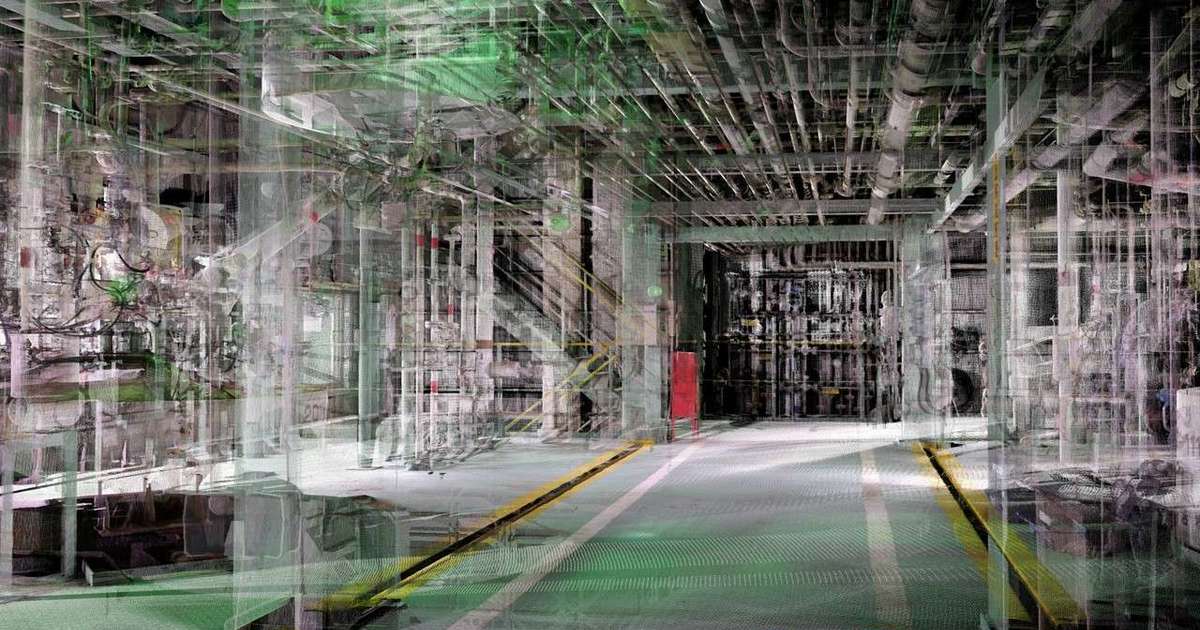

この度のクライアント様は、御自分たちの設備を3Dデータとして保存した後に、それをCAD化して、定修工事や、改造計画の設計に使用したいとのことでした。

一言で”配管”と言っても、設計、施工、管理される方々には守らなければならない”法律(ルール)”が存在します。

危険な流体が流れる配管は、必要な勾配(傾き)を確保しなければならなかったり、配管の支持方法など、様々です。

しかし、ものすごい量の配管類を全部、自分の目で見て、手で測ってとやっていたらそれはもう大変です。

複数のメンバーで行っていたとしても、人事異動でうまく引継ぎが出来なかったりもしますし。。。

そんな時に、3次元計測が役に立ちます!!

前置き長くなりましたが。

この計測は”基準球”というものを使って、取得した点群データの合成を楽に行える様に対応しました。

先ほどお話した、”ルール”に則って工事設計を行うと単純に奇麗に納めれば良いという訳ではありません。

その為、どうしてもレイアウトが複雑になりがちです。

レーザースキャナーは、レーザーの当たる場所しか計測出来ないので死角が存在する場所の数だけ機械を設置する必要があります。

機会を設置した場所の事を”機械点”と呼びます。

この種の3次元計測の使用方法は、最も一般的で且つ、その先の”設計精度の向上”から生み出される、”無駄な工事の削減”を促します。

費用対効果で考えると、3次元計測は、従来の計測方法と比較してもそれ程のメリットを感じないと思いがちです。

しかし、それはプロジェクト全体の規模と金額感で全く変わります。

調査と確実な設計に費用を投じて工事期間を短縮し、無駄なやり直し工事を防ぐ事は、”事故を減らす”、”無駄なコスト削減” する事に直結します。

聞いた話ですが、国としてもこの様に3D等の最先端技術を使用しての設備管理を推奨する動きもあるそうです。