・今回の依頼は工場によくある空調機械室における”設備増強工事”の設計依頼でした。

従来の手による調査を2日かけて行い、記録を持ち帰りCADデータにしてからの設計という事でしたが、弊社の”スタッフ不足”というところから2日間は対応出来ない状況でした。

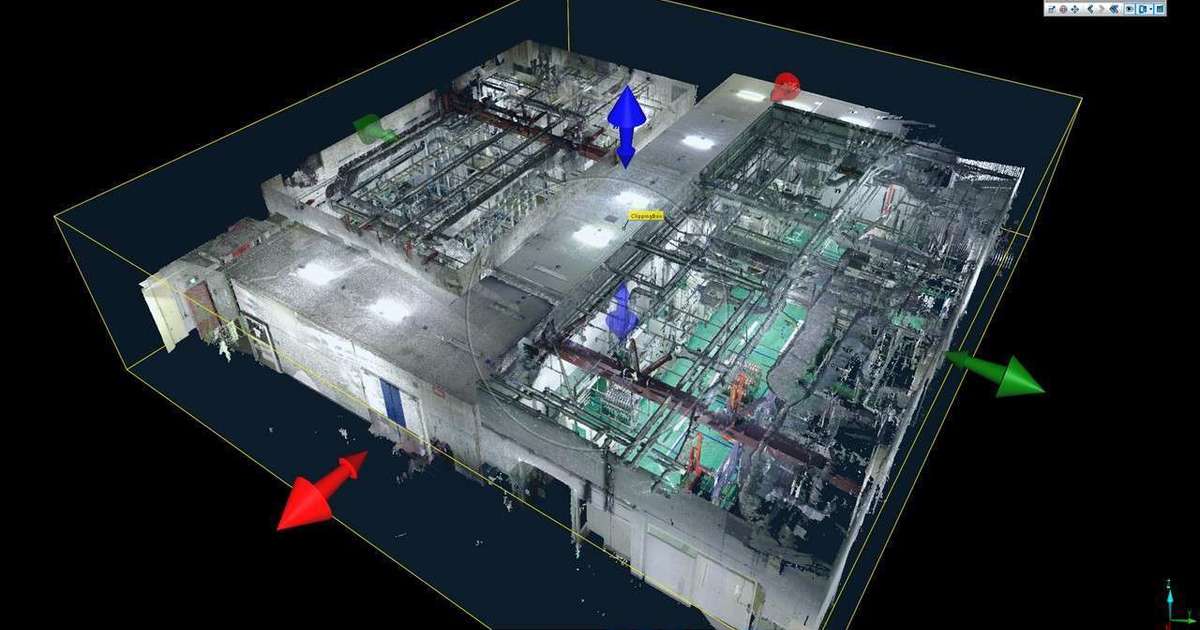

こんな時こそ”3次元計測”の本領を発揮します。

弊社からクライアント様にお願いして、1日のみ”3次元計測”をさせて頂き、そこから全て設計をしました。

計測は業務提携をしている会社にお願いしてデータを取得して頂きました。

設計は弊社(代表 工藤)が行いました。

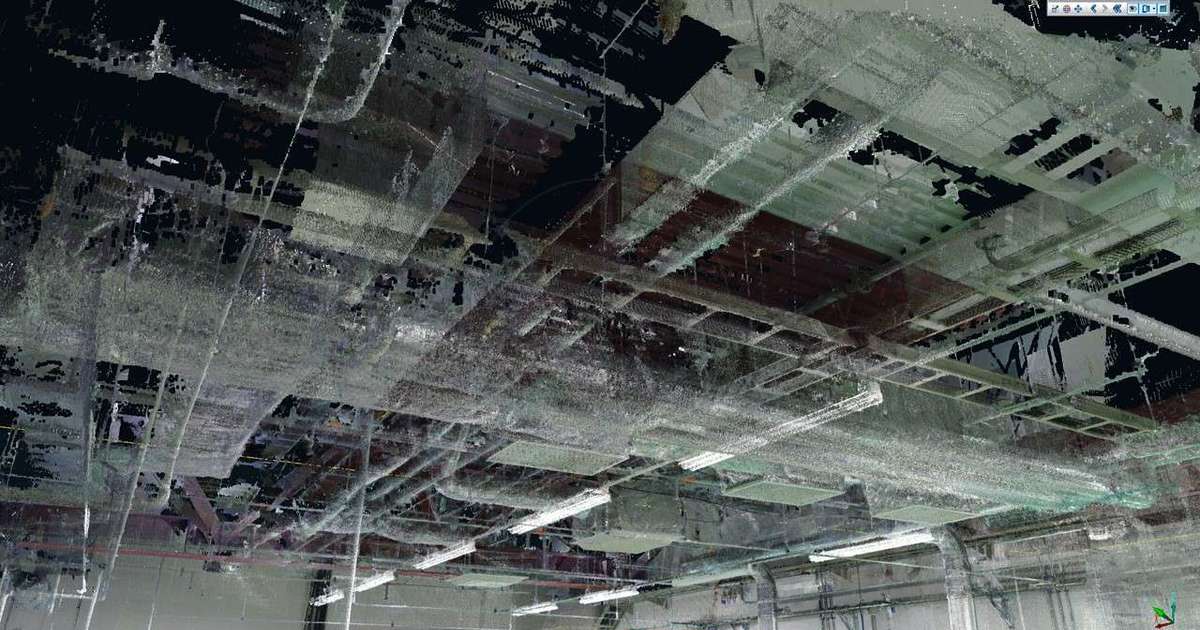

設計前に取得した3次元計測データ(点群)を見てびっくりしました。

『これをたった一人で、2日で採寸して図面化するつもりだったのか。。。』と。。。。 😢

物量的にいうと、はっきり言って不可能でした。仮にやったとしても根拠の薄い、”信用の無い図面”が出来ただろうと。。

やはり、現場に設計する人間が行かなければ何日必要かなんて判断出来ないと思います。

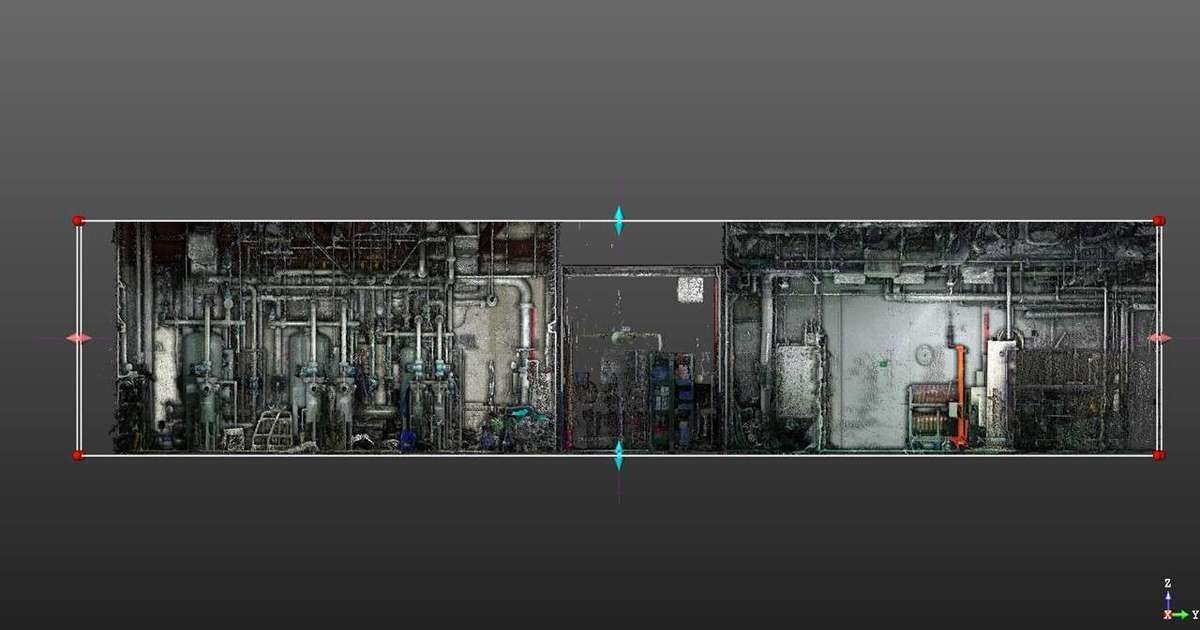

しかし、3次元計測したデータは設計者本人が現地に行かなくても現地に行ったのと”同様以上の効果”をもたらしました。

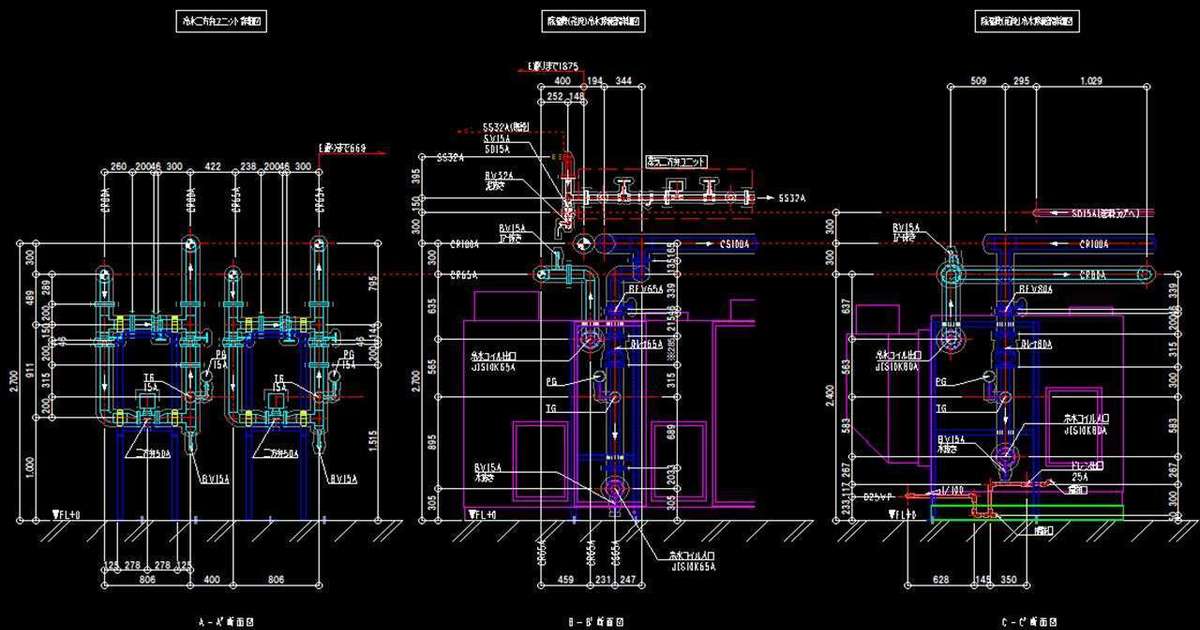

いつもの通り、点群から既存設備を粗モデリングして、CADにインポート、そして機器配置と配管、ダクト設備の設計をしました。

設備増設に必要な、既設撤去改造工事範囲も詳細に計画した図面を提供出来たと思います。

この手の類の図面化業務で弊社と他社との違いがハッキリ出ます。

こと”工事”という分野に入りますと、ただソフトウエアを使えればいいだけのCADオペレータ-では不可能です。

そのバルブが何なのか? その配管が何なのか? それぞれの持っている設備の機能を理解しながら、それをモデリングしていき設計に繋げる。これが”TuberVisionの強み”です。

今回の計測は、FARO社 Forcus S70を1台で1日。 38機械点でした。

ソフトウエアは点群処理ソフト3本、CADはダイテック社のTfasを使用しています。

点群は全て手動による合成、ノイズ除去は自動で行いました。

今回使用したニコントリンブル社のRealWorksというソフトは点群からの採寸だけではなく、写真から採寸出来る機能を搭載しており”現場に行かずに設計する”には絶対手放せないソフトです。

とっても便利です。

実際に計測と3Dモデリングと設計に要した時間は約10日ほどだったでしょうか。設計中によくある変更対応もしながらですから、まぁまぁ現実的です。

図面提出からは特にクレームもないので使えるデータを提供出来たと思います。

結果として、現地に滞在する日数が減り出張経費も削減出来て、尚且つ調査の為に複数回現場に行く必要が無いのですから相当なコスト削減に繋がっていると思います。

担当者の心的不安も結構軽くなってると思います。